Czym są materiały kompozytowe do laminowania?

Materiały kompozytowe jako surowce do laminowania

Materiały kompozytowe w kontekście laminowania to surowce, a nie produkty końcowe. Rozróżnienie to jest istotne dla precyzyjnej komunikacji technicznej i poprawnego projektowania. Mylenie pojęć często prowadzi do błędów w specyfikacji zamówień u dostawców. Materiały te bazują na dwóch elementach: włóknach wzmacniających oraz matrycy polimerowej (żywicy). Włókna pełnią funkcję szkieletu konstrukcyjnego, zapewniając sztywność i wytrzymałość mechaniczną. Matryca spaja je w jednolitą strukturę, chroni przed uszkodzeniami i definiuje odporność chemiczną oraz termiczną całego układu. Relację między tymi pojęciami najlepiej obrazuje branża budowlana: materiały kompozytowe (włókna, żywice) są jak cegły i zaprawa, natomiast laminat kompozytowy to gotowa ściana powstała w procesie technologicznym. Włókna przenoszą główne naprężenia, a matryca odpowiada za ich równomierny rozkład. Technologie te, pierwotnie opracowane dla lotnictwa w poszukiwaniu wysokiego stosunku wytrzymałości do masy, są obecnie standardem w branży automotive, budownictwie oraz medycynie.Włókna wzmacniające

Włókna szklane to najpopularniejszy typ wzmocnienia, oferujący korzystny stosunek parametrów do kosztów produkcji. Zapewniają wysoką odporność chemiczną, dlatego powszechnie stosuje się je w komponentach sanitarnych, zbiornikach przemysłowych oraz kadłubach mniejszych jednostek pływających. Ich wytrzymałość na rozciąganie mieści się w przedziale 2000-3500 MPa. Włókna węglowe wyróżniają się najwyższą sztywnością spośród popularnych wzmocnień oraz bliskim zeru współczynnikiem rozszerzalności termicznej. Łączą wysoką wytrzymałość (3000-7000 MPa) z niską masą właściwą, co czyni je standardem w projektach wymagających redukcji wagi. Główne obszary zastosowań obejmują komponenty lotnicze, elementy konstrukcyjne w motoryzacji sportowej oraz wyczynowy sprzęt sportowy, taki jak ramy rowerowe czy rakiety tenisowe.

Włókna aramidowe (znane jako Kevlar) cechują się zdolnością absorbowania energii kinetycznej bez pękania, co zapewnia odporność na uderzenia i przecięcia. Stosuje się je w osłonach balistycznych oraz jako dodatek w laminatach hybrydowych poprawiający udarność. Ich wytrzymałość na rozciąganie wynosi 3000-3600 MPa.

Alternatywą są włókna naturalne (len, konopie) oraz bazaltowe. Oferują niższy ślad węglowy niż odpowiedniki syntetyczne przy zachowaniu parametrów mechanicznych wystarczających dla elementów niekonstrukcyjnych. Wykorzystuje się je głównie w projektach, gdzie priorytetem są wymogi środowiskowe lub estetyka produktu.

Forma występowania włókien zależy od wybranej technologii produkcji:

Włókna węglowe wyróżniają się najwyższą sztywnością spośród popularnych wzmocnień oraz bliskim zeru współczynnikiem rozszerzalności termicznej. Łączą wysoką wytrzymałość (3000-7000 MPa) z niską masą właściwą, co czyni je standardem w projektach wymagających redukcji wagi. Główne obszary zastosowań obejmują komponenty lotnicze, elementy konstrukcyjne w motoryzacji sportowej oraz wyczynowy sprzęt sportowy, taki jak ramy rowerowe czy rakiety tenisowe.

Włókna aramidowe (znane jako Kevlar) cechują się zdolnością absorbowania energii kinetycznej bez pękania, co zapewnia odporność na uderzenia i przecięcia. Stosuje się je w osłonach balistycznych oraz jako dodatek w laminatach hybrydowych poprawiający udarność. Ich wytrzymałość na rozciąganie wynosi 3000-3600 MPa.

Alternatywą są włókna naturalne (len, konopie) oraz bazaltowe. Oferują niższy ślad węglowy niż odpowiedniki syntetyczne przy zachowaniu parametrów mechanicznych wystarczających dla elementów niekonstrukcyjnych. Wykorzystuje się je głównie w projektach, gdzie priorytetem są wymogi środowiskowe lub estetyka produktu.

Forma występowania włókien zależy od wybranej technologii produkcji:

- Maty (włókna cięte lub ciągłe) – stosowane w laminowaniu ręcznym i natryskowym. Zapewniają łatwość formowania przy niższych kosztach, kosztem niższej wytrzymałości mechanicznej.

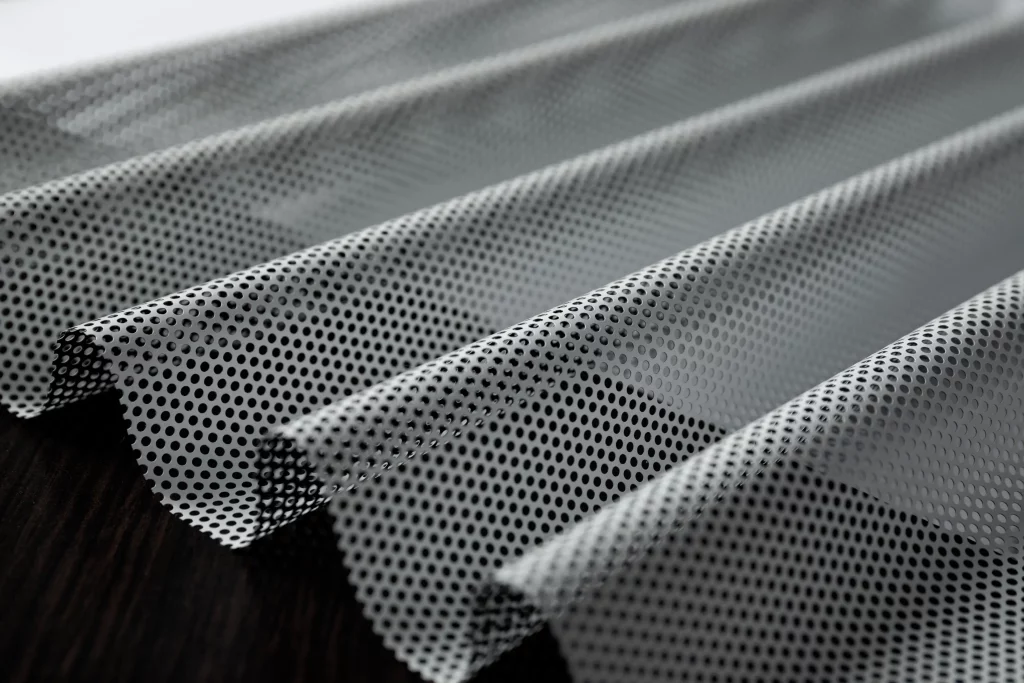

- Tkaniny (splot regularny) – umożliwiają kontrolę właściwości kierunkowych laminatu kompozytowego i zapewniają wyższą estetykę powierzchni.

- Rovingi (wiązki włókien) – baza dla procesów nawijania ciągłego i pultruzji, służąca do produkcji rur oraz profili konstrukcyjnych.

- Prepregi (włókna nasycone żywicą) – materiał do procesów autoklawowych, gwarantujący powtarzalność i optymalny stosunek włókna do żywicy w przemyśle lotniczym czy motoryzacyjnym.

Żywice i matryce polimerowe

Żywice poliestrowe to standard w aplikacjach komercyjnych ze względu na relację ceny do właściwości. Umożliwiają przetwarzanie w temperaturze pokojowej bez konieczności stosowania autoklawów. Stosuje się je w produkcji zbiorników, łodzi czy pokryć dachowych. Dla przykładu: zbiornik na chemikalia (5000 l) pracujący w temperaturze do 60°C wykonany z laminatu poliestrowego może być o 40% tańszy w produkcji niż jego epoksydowy odpowiednik. Żywice epoksydowe oferują wyższą wytrzymałość mechaniczną, lepszą adhezję do włókien oraz niższy skurcz przetwórczy niż poliestry. Ich cena jest typowo 2-3 krotnie wyższa, co ogranicza zastosowanie do projektów o rygorystycznych wymaganiach technicznych. Przykładem są ramy rowerowe, gdzie kompozyt węglowo-epoksydowy pozwala zredukować masę o 30% względem aluminium przy zachowaniu sztywności, lub belki konstrukcyjne wymagające odporności na pełzanie. Żywice winyloestrowe stanowią kompromis techniczny i cenowy. Zapewniają wyższą odporność chemiczną niż poliestry przy zbliżonej łatwości przetwarzania. Są standardem w środowiskach agresywnych, np. w oczyszczalniach ścieków. Zbiornik na 40% kwas siarkowy z laminatu winyloestrowego zachowuje szczelność przez ponad 20 lat, podczas gdy odpowiednik stalowy wymagałby wymiany co 3-5 lat. Żywice fenolowe oraz matryce specjalistyczne (polimid, PEEK) wykorzystuje się tam, gdzie temperatura pracy przekracza 200°C kluczowa jest ognioodporność. Ze względu na trudne przetwarzanie i koszt (nawet 10-krotnie wyższy od poliestrów), ich użycie ogranicza się głównie do przemysłu lotniczego i obronnego. System utwardzania determinuje technologię produkcji oraz parametry laminatu kompozytowego:- Utwardzanie na zimno – tanie i elastyczne, ale skutkuje właściwościami mechanicznymi niższymi o 10-20% w porównaniu do procesów wysokotemperaturowych.

- Utwardzanie na gorąco (80-180°C) – wymaga autoklawów, ale minimalizuje porowatość (void content) i maksymalizuje wytrzymałość.

- Utwardzanie UV – stosowane w specyficznych aplikacjach naprawczych i produkcyjnych (szybki czas reakcji).

Właściwości i parametry techniczne

Wytrzymałość mechaniczna kompozytów zależy ściśle od ich konfiguracji. Laminaty szklano-poliestrowe osiągają ok. 100 MPa na rozciąganie, podczas gdy zaawansowane układy węglowo-epoksydowe przekraczają 2000 MPa. Moduł sprężystości waha się od 10 GPa do ponad 200 GPa. Należy pamiętać o anizotropii: wytrzymałość na ściskanie wynosi zazwyczaj 60-80% wytrzymałości na rozciąganie, a ścinanie międzywarstwowe jest punktem krytycznym przy projektowaniu węzłów konstrukcyjnych. Stosunek wytrzymałości do masy w przypadku kompozytów węglowo-epoksydowych jest nawet 5-krotnie korzystniejszy niż dla stali i 2-krotnie niż dla aluminium lotniczego. Obrazuje to przykład kadłuba łodzi o długości 8 metrów: konstrukcja kompozytowa waży ok. 200 kg, aluminiowa 450 kg, a stalowa ponad 800 kg. Redukcja masy bezpośrednio zwiększa efektywność energetyczną w transporcie. Laminaty nie ulegają korozji elektrochemicznej. Żywotność zbiornika na chemikalia wykonanego z kompozytu wynosi 20-30 lat, w porównaniu do 5-7 lat dla stali, co generuje oszczędności eksploatacyjne rzędu 300% mimo wyższego kosztu zakupu. Prawidłowo dobrana żywica (np. winyloestrowa) zapewnia odporność na kwasy i sole, a w przeciwieństwie do drewna, kompozyt nie pęcznieje pod wpływem wilgoci. Zakres temperatur pracy zależy od matrycy: poliestry funkcjonują do 80-100°C, standardowe epoksydy do 150°C, a żywice specjalistyczne (fenolowe, PEEK) powyżej 200°C. Kompozyty, zwłaszcza węglowe, wyróżniają się też niższym współczynnikiem rozszerzalności cieplnej niż metale, co gwarantuje stabilność wymiarową. Większość laminatów to dielektryki. Cecha ta jest wykorzystywana w produkcji izolatorów, drabin dla elektryków oraz obudów urządzeń, gdzie użycie metalu stwarzałoby ryzyko porażenia lub zwarcia. Porównanie gęstości materiałów:- Stal: 7.8 g/cm³

- Aluminium: 2.7 g/cm³

- Kompozyt szkło-epoksyd: 1.8-2.0 g/cm³

- Kompozyt węgiel-epoksyd: 1.5-1.6 g/cm³

Rola dostawcy w procesie produkcyjnym

Współpraca z dostawcą surowców często wykracza poza logistykę, obejmując modyfikację materiałów pod specyficzne wymogi. Dostosowanie koloru lub tekstury laminatu na etapie produkcji surowca pozwala wyeliminować późniejsze malowanie. Możliwe jest także wprowadzenie dodatków funkcjonalnych, takich jak absorbery UV, środki antybakteryjne czy antypireny, bezpośrednio do matrycy, co nadaje produktowi końcowemu pożądane cechy bez dodatkowych procesów technologicznych. Przykładem wdrożenia celowanego jest branża sanitarna, gdzie problemem bywa żółknięcie powierzchni. Zamiast pogrubiania warstwy gelcoatu, skuteczne rozwiązanie to modyfikacja składu laminatu poprzez dodanie inhibitorów UV i stabilnych pigmentów. Taki zabieg wydłuża estetyczną żywotność produktu do ponad 10 lat.Masz pytania? Zapraszamy do kontaktu

Formularz kontaktowy- Czy możliwa jest modyfikacja materiału pod specyficzne wymogi projektu?

- Jaki jest zakres wsparcia inżynierskiego na etapie projektowania?

- Jak przebiega proces wdrażania nowego surowca na linii produkcyjnej?

- Czy firma oferuje doradztwo w zakresie optymalizacji kosztów produkcji?

- Jakie są referencje w danej branży przemysłowej?

Praktyczne kryteria wyboru materiałów

Podstawą doboru materiału jest analiza obciążeń: statycznych, dynamicznych oraz cyklicznych. Należy określić wymagany współczynnik bezpieczeństwa oraz dominujący typ naprężeń (rozciąganie, ściskanie, zginanie). Parametry te bezpośrednio wskazują na wymagany typ i gramaturę zbrojenia. Równie istotne jest środowisko pracy (temperatura, wilgotność, kontakt z chemikaliami) oraz dostępna technologia produkcji. Laminowanie ręczne narzuca użycie mat lub tkanin, podczas gdy metoda RTM wymaga preform, a nawijanie – rovingów. Ograniczeniem bywa także infrastruktura, np. brak pieca do utwardzania wyklucza stosowanie niektórych systemów epoksydowych. Ostatecznym weryfikatorem są wymogi ekonomiczne oraz konieczność spełnienia norm certyfikacyjnych dla danej branży. Lista kontrolna przed zakupem materiałów:- Jakie obciążenia i współczynniki bezpieczeństwa przewiduje projekt?

- Jakie są warunki środowiskowe (temperatura, agresywne media)?

- Jaka technologia i infrastruktura produkcyjna jest dostępna w zakładzie?

- Czy budżet pozwala na użycie materiałów zaawansowanych, czy wymaga optymalizacji kosztowej?

- Czy wymagane są specyficzne certyfikaty (np. palność, kontakt z żywnością)?

- Jaka jest dostępność rynkowa surowca i czas realizacji dostaw?

Od surowca do gotowego produktu

Laminat kompozytowy to efekt synergii włókien wzmacniających i matrycy polimerowej. Szeroki wybór surowców – od szkła i węgla po poliestry i epoksydy – pozwala na precyzyjne dopasowanie właściwości mechanicznych, chemicznych i termicznych do wymogów konkretnej aplikacji. Kluczem do sukcesu nie jest jednak wybór "najlepszego" materiału na rynku, ale takiego, który jest optymalny dla danego obciążenia i budżetu. W przypadku projektów wymagających niestandardowych parametrów, warto skonsultować dobór surowców z dostawcą oferującym wsparcie technologiczne. Doświadczony partner pomoże w weryfikacji założeń projektowych i zaproponuje rozwiązania, które usprawnią proces produkcji.

Firma MAGNETIX LAMINATION Sp. z o.o. Sp. k. uzyskała dotację z Unii Europejskiej na projekt „Wdrożenie strategii wejścia przedsiębiorstwa na nowe rynki zagraniczne, jako droga do zwiększenia skali potencjału eksportowego przedsiębiorstwa MAGNETIX”.

Celem głównym projektu jest wzrost konkurencyjności firmy MAGNETIX na rynku międzynarodowym, poprzez budowę świadomości marki produktowej wśród odbiorców zagranicznych. Cel zostanie osiągnięty poprzez rozwinięcie eksportu, pozyskanie nowych, kluczowych klientów oraz dywersyfikację sprzedaży na nowych rynkach, promocję i budowę konkurencyjnej pozycji Marki na rynku zagranicznym.

Przedmiotem projektu będzie zdobycie nowych rynków zagranicznych, jakimi są rynki austriacki i holenderski.

Zgodnie ze sporządzonym Modelu Biznesowym, w ramach projektu zostaną zrealizowane rekomendowane działania:

– udział w największych europejskich specjalistycznych targach branżowych, jako wystawca;

– udział w imprezach targowych jako odwiedzający;

– zakup usług doradczych związanych z wyszukiwaniem i doborem partnerów na rynkach docelowych;

– przygotowanie i produkcję indywidualnych materiałów promujących produkty na nowych rynkach zbytu.

Z projektu korzystać będą pracownicy, którzy w sposób bezpośredni lub pośredni będą zaangażowani w realizację powyższych zadań i osoby zarządzające przedsiębiorstwem. Projekt skierowany jest do potencjalnych klientów firmy z rynków zagranicznych, gdzie w ramach celu założono pozyskanie 10 kontraktów handlowych.

#FunduszeUE

Wartość projektu: 548 080,48 zł

Wysokość wkładu z Funduszy Europejskich: 378 754,79 zł